Wie Sie Maschinendaten einfach nutzen können für eine Digitalisierung in der Produktion

Machine Learning in der Instandhaltung

Es steht außer Frage, dass die Digitalisierung in etlichen Lebensbereichen volle Fahrt aufgenommen hat. Doch es ist ebenso klar, dass sie längst noch nicht überall angekommen ist. Das gilt auch für das unternehmerische Umfeld. Unter anderem macht sich diese Tatsache in Form von veralteten Maschinenparks bemerkbar und die gängige Praxis in der Instandhaltung von Anlagen und Maschinen.

Unabhängig davon, ob die periodische, die zustandsorientierte oder die reaktive Instandhaltungsstrategie bevorzugt wird, um die Anlagenverfügbarkeit aufrecht zu erhalten – oft werden Entscheidungen hinsichtlich konkreter Instandhaltungsmaßnahmen auf Basis persönlicher Erfahrungswerte und lückenhafter Informationen getroffen. Das liegt vor allem daran, dass Wartungsprotokolle und Co. nicht selten der unleserlichen und unvollständigen Zettelwirtschaft zum Opfer fallen. Überspitzt formuliert verhält es sich in vielen Fällen so, dass Entscheidungsträger bei der Suche nach den wirtschaftlichsten Instandhaltungsmaßnahmen im Dunkeln tappen.

Vor diesem Hintergrund sehnt sich der eine oder die andere sicherlich faktenbasierte Vorhersagemodelle herbei, um frühzeitig Auskunft über potenzielle Störfälle zu erhalten. Hokuspokus? Keinesfalls! Denn es gibt in der Tat ein Zauberwort, mit dem sich dieser Wunsch erfüllen lässt. Abrakadabra: Predictive Maintenance.

Welche Vorteile bietet die Analyse von Produktionsdaten?

Datenanalyse: Warum ist es für meine Produktion sinnvoll?

Im Zuge der Digitalisierung, der Industrie 4.0 und des IoT bekommt der Umgang mit Daten auch und gerade für produzierende Unternehmen eine völlig neue, zentrale Bedeutung. Die Generierung großer Datenmengen („Big Data“) und deren umfassende Analyse ist unumgänglich geworden – zur Aufrechterhaltung der Wettbewerbsfähigkeit, aber auch zur Optimierung der eigenen Geschäftsprozesse. In unserer Blog-Serie „Orientierungshilfe Industrie 4.0“ nehmen wir uns den neuen Herausforderungen der digitalen Transformation an!

→ Wir haben uns den Begriff Industrie 4.0 genauer angesehen: Ein Einstieg und ein Glossar mit wichtigen Begriffen

In diesem Beitrag dreht sich alles rund um die Datenanalyse in der Produktion. Wozu dient die Analyse von Produktionsdaten und vor allem: Welche Benefits bringt Ihrem Unternehmen der Umgang mit Big Data und Co?

Erfahren Sie in diesem Beitrag:

Welche Potenziale die Datenanalyse in der Produktion hat

Wie sich Big Data sinnvoll nutzen lässt

Wie sich Produktionsdaten sinnvoll unternehmensweit nutzen lassen

Wo die Vorteile der Analyse liegen

Und welche Bedenken hinsichtlich der Datenanalyse bestehen

Die Potenziale der Datenanalyse in der Produktion

Durch Industrie 4.0 Technologien fallen in Produktionsunternehmen mehr Daten an als jemals zuvor in der industriellen Geschichte. Diese Daten dienen, sofern sie systemisch ausgewertet werden, einer umfassenden, datengetriebenen Optimierung von Prozesse und Systemen. Darüber hinaus erlauben die modernen Möglichkeiten durch verbesserte Software und Methoden eine einfache Bearbeitung anwendungsspezifischer Problemstellungen. Die unternehmensweite Datenanalyse ist dabei eine noch recht junge Disziplin – erst in den vergangenen fünf bis zehn Jahren wurden entsprechende Big Data Technologien entwickelt, die auch größere Datenbestände nach auftretenden Mustern durchsuchen können. Derzeit werden diese Technologien in der produzierenden Industrie, wenn überhaupt, vornehmlich für Qualitätsanalysen und -verbesserungen und Produktionsprozessoptimierungen eingesetzt. Die Technologie kann aber noch weitaus mehr!

So liegen die größten Potentiale der Datenanalyse in der nachhaltigen Verbesserung der Produktions-planung und der Fehleranalyse. Auch ergeben sich durch eine kontinuierliche Datenanalyse völlig neue Möglichkeiten, beispielsweise im Rahmen der Instandhaltung. Hier ermöglichen gesammelte Maschinendaten eine vorausschauende Instandhaltung – also die Vermeidung von Fehlern, bevor diese den Betrieb stören oder unterbrechen.

Mit der IIoT-Software da³vid ungeplante kurze Stillstände sichtbar machen und die Ursachen dafür erkennen, um z. B. Wartungen im Voraus mithilfe von Alarmen planen zu können.

Big Data sinnvoll nutzen

Auch wenn viele Produktionsunternehmen bereits begonnen haben, Maschinendaten zu sammeln, fehlt es doch in vielen Fällen an der Erkenntnis, wie wertvoll diese digitale Ressource eigentlich ist. Denn die täglich gesammelten Daten – pro Maschine können es problemlos 1TB Daten oder mehr sein – stellen die Basis dar, um einen echten Kostenvorteil zu ziehen!

So erlaubt die Datenanalyse beispielsweise den genauen Einblick in den Produktionsstatus, den Energieverbrauch und die Taktzeiten. Auch werden neue Erkenntnisse möglich, etwa das Verhalten einer Maschine unter halber Last und die Auswirkungen davon auf notwendige Wartungsintervalle. Die Datenanalyse unterstützt Unternehmen somit dabei, die Effizienz in der Produktion zu steigern – und gleichzeitig Kosten effizient zu senken.

Unternehmensübergreifende Verwendung der generierten Daten

Mit leistungsstarker Software lassen sich die gesammelten Daten nicht nur umfangreich analysieren, sondern auch visuell übersichtlich aufbereiten. Auf der Übersichtlichkeit muss hier unbedingt der Fokus gelegt werden, denn die gesammelten Daten können und sollten in allen Unternehmensbereichen Verwendung finden. Denkbar ist hier unter anderem die Verwendbarkeit im Vorstand oder der Geschäftsleitungs-Ebene, in der IT, dem Rechnungswesen oder der Forschung. Visuell verständlich aufbereitete Datensätze können darüber hinaus auch die Arbeit der Servicetechniker und Bedienmannschaften vereinfachen.

Die Vorteile der Datenanalyse in Produktionsbetrieben

Der Einstieg in die digitale Produktion ist nicht in wenigen Tagen erledigt – und bringt zwangsläufig die Notwendigkeit von nicht unbeträchtlichen Investitionen mit sich. Völlig zu Recht stellt sich hier die Frage nach dem Mehrwert, den ein umfassenden Sammeln und Analysieren von Daten einem Unternehmen bringt.

Zu den Vorteilen der Datenanalyse gehören unter anderem:

Aufdecken versteckter Muster und Informationen , die für zu treffende Geschäftsentscheidungen verwendet werden und den Unternehmenserfolg deutlich erhöhen können.

Präventive Entscheidungen treffen . Durch die Analyse von Maschinendaten kann ermittelt werden, in welchen Zyklen eine Maschine mit welchen Fehlern ausfällt. So werden präventive Maßnahmen ermöglicht, die einem Ausfall vorbeugen.

Datenanalyse als Tool für die Prozessoptimierung. Durch die Analyse von Big Data lassen sich automatisiert massenhaft Informationen verarbeiten und zueinander in einen Kontext bringen. So lassen sich Prozesse verschlanken und effizienter gestalten.

Anpassung an den Bedarf des Kunden. Durch die Kombination von Maschinendaten und Kundendaten lassen sich durch spezifische Analysen unter Umständen Muster aufdecken, die die Produkte eines Unternehmens noch näher am Kundenbedarf ausrichten lassen.

Bedenken bei der Datenanalyse in Produktionsbetrieben

Auch wenn die Datenanalyse in der Produktion unbestreitbar viele Vorteile mit sich bringt, bestehen natürlich noch viele Bedenken hinsichtlich der neuen Technologien. Die am häufigsten genannten Bedenken sind:

Benachteiligung kleinerer Unternehmen:

Nicht jeder kleine oder mittlere Produktionsbetrieb kann sich die Investition in und den laufenden Betrieb von Datenanalysen leisten. Große Konzerne haben hier weniger finanzielle Schwierigkeiten – und im Wettbewerb dadurch die Nase vorn. Dies lässt den Wettbewerb am freien Markt natürlich schrumpfen oder sorgt gar dafür, dass kleine Unternehmen verdrängt werden.

Lösung : Datenanalyse muss keine hohen Investitionen für eine Anschaffung bedeuten! Mit Software-as-a-service erhalten Unternehmen umgehend Zugriff auf modernste Software, ohne dafür hohe Investitionen oder eine eigene IT Abteilung zu benötigen.

Es muss nicht nur Software-as-a-Service sein:

Unsere IIoT-Software da³vid in Verbindung mit einem Edge-Gerät beantwortet viele Ihrer Fragen. Dabei ist unsere IIoT-Software da³vid bereits auf Edge-Geräten mit geringen Ressourcen lauffähig, sodass für viele Anwendungsfälle keine hohen Investionen in die Hardware notwendig werden.

Überwachung:

Je mehr Produktionsdaten gesammelt werden, desto eher müssen sich die Maschinenbediener, Servicetechniker oder Monteure Fragen hinsichtlich ihrer Arbeitsleistung gefallen lassen. Wenn Mitarbeiter A pro Stunde 100 Teile fertigt und Mitarbeiter B in der nächsten Schicht an der gleichen Maschine nur 80 Teile, könnte Mitarbeiter B als weniger leistungsfähig klassifiziert werden – was unter Umständen einem Jobverlust gleichkommt.

Lösung: Die Datensammlung und -analyse findet anonymisiert statt. Eine Zuordnung der Bedienmannschaften zur Produktivität ist nicht gegeben. Arbeiten Sie von Anfang an mit Ihren Mitarbeitern und dem Betriebsrat bei der Planung Ihres Digitalisierungsprojekts zusammen. Somit packen Sie die Bedenken direkt an der Wurzel.

Hackerangriffe:

Bisher war die IT im Büro streng von der OT in den Produktionshallen getrennt. Im Zuge der Industrie 4.0 verschwinden diese Grenzen – und gleichzeitig eröffnen sich dadurch neue Angriffstüren für Hacker aller Art. In der Regel haben Produktionssysteme eine wesentlich längere Lebensdauer als die PCs in der Verwaltung, entsprechend veraltet können die Sicherheitsmaßnahmen sein.

Lösung: Aktuelle Datenanalyse-Software bietet umfassende Sicherheitsmaßnahmen, die einen Zugriff von außen auf die empfindliche IT-Infrastruktur zuverlässig unterbinden. Auch können der Entwicklungsprozess, und die IIoT-Software durch bestimmte Sicherheitszertifizierungen dahingehend maximal gesichert sein.

Fazit

Die Datenanalyse ist elementarer Bestandteil der Industrie 4.0. Erstmals in der knapp 200-jährigen Geschichte der industriellen Fertigung ist es möglich, Maschinendaten in nahezu unbegrenztem Detailreichtum zu generieren, abzuspeichern und automatisiert auszuwerten. Die Vorteile der Datenanalyse liegen dabei klar auf der Hand. Die Analyse erlaubt Einblicke in Muster und Informationen, die ohne Software und Algorithmen nicht aufzudecken wären. Dadurch werden Geschäftsentscheidungen beschleunigt, Erfolge gesteigert und Prozesse verschlankt.

Aber auch bestehende Bedenken hinsichtlich ausreichendem Datenschutz oder Hackerangriffen auf das IoT sollten nicht unbeachtet bleiben. Dennoch überwiegen die Vorteile, zumal dann, wenn man einen Ausblick in die mittelfristige Zukunft wagen mag. Denn was heute noch in den Kinderschuhen steckt, ist morgen garantiert weltweiter Standard. Unternehmen, die bereits heute in der Frühphase der digitalen Transformation in die Datenanalyse investieren, sichern ihre Wettbewerbsfähigkeit dauerhaft – und entdecken vielleicht „ganz nebenher“ völlig neue Geschäftsfelder.

Sie haben weitere Fragen zum Thema Industrie 4.0?

Wir haben für Sie die Entwicklung von Industrie 4.0 sowie wichtige Begriffe zum Thema zusammengestellt.

Einfach kostenlos herunterladen – oder melden Sie sich bei uns!

Quellen:

https://www.digital-manufacturing-magazin.de/maschinendaten-wie-datenanalyse-die-produktion-unterstuetzen-kann/

https://www.industry-analytics.de/chancen-und-risiken-durch-big-data/

Wie Sie Maschinendaten einfach nutzen können für eine Digitalisierung in der Produktion

Warum die Erfassung der Maschinendaten auch für die Zukunft so wichtig ist!

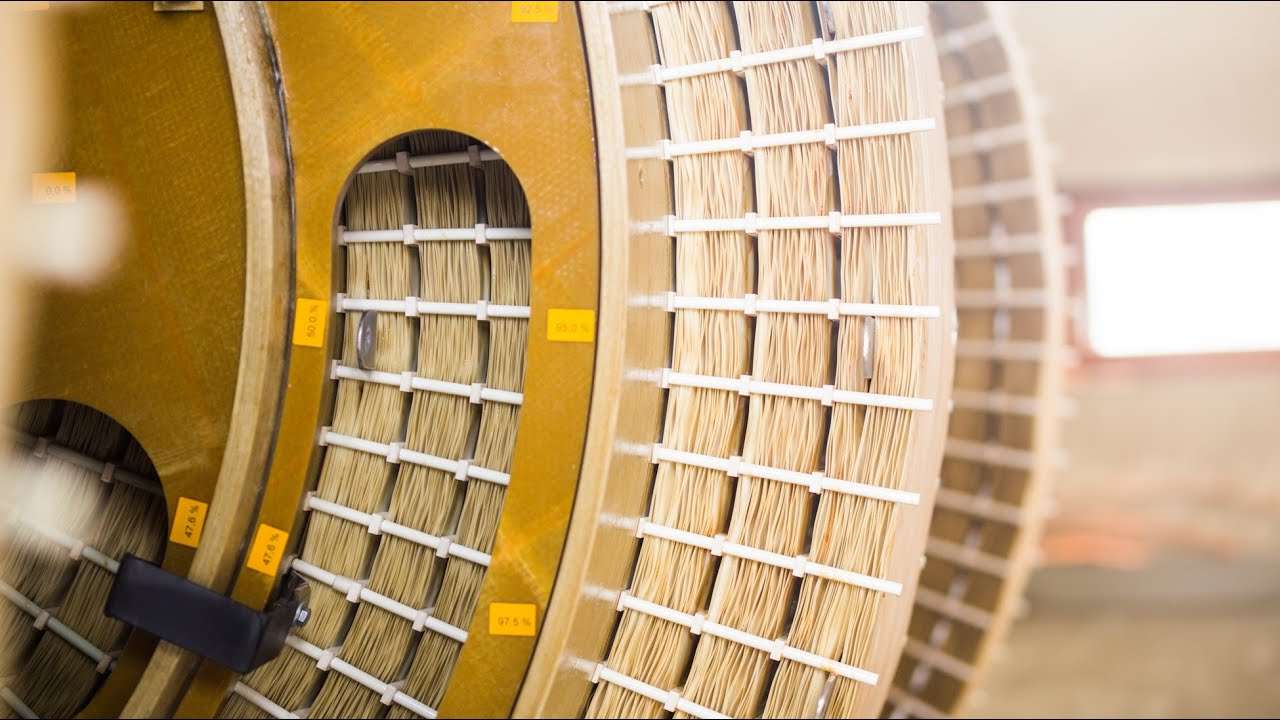

Maschinendaten bilden die Grundlage für Themen wie die Vorausschauende Wartung (Predictive Maintenance) oder andere Machine Learning Algorithmen. Machine Learning beschreibt das eigenständige Finden von Lösungen für Probleme von IT-Systemen durch das Erkennen von Mustern in Datenbeständen. Für eine Digitalisierung der Produktion führt in Zukunft kein Weg an diesen Themen vorbei. Nur wenn früh genug eine Datenhistorie der Maschinendaten aufgebaut wird, kann auch in Zukunft solche Themen als Unternehmen umgesetzt werden.

Auch wir arbeiten schon an diesem Thema und bereiten unsere Plattform auf die nächsten Schritte vor. Erfahren Sie mehr dazu in unserem Blog-Beitrag.

Write a Comment